Processo de ensilagem: ponto de colheita, tamanho de partícula ideal e como fazer fechamento e abertura do silo da maneira certa.

Após todo o investimento no manejo do milho para silagem, vários cuidados são necessários para não perder esse alimento na ensilagem.

Esse processo exige atenção desde a colheita até a abertura e retirada do silo.

Vamos abordar aqui os pontos-chave em todas as etapas da ensilagem, mostrando as melhores recomendações para se obter uma silagem de alta qualidade. Confira!

O primeiro passo para um bom processo de ensilagem: acerte no ponto de colheita do milho!

Determinar o momento correto de colher a lavoura é uma das principais decisões a serem tomadas quando falamos em silagem de alta qualidade.

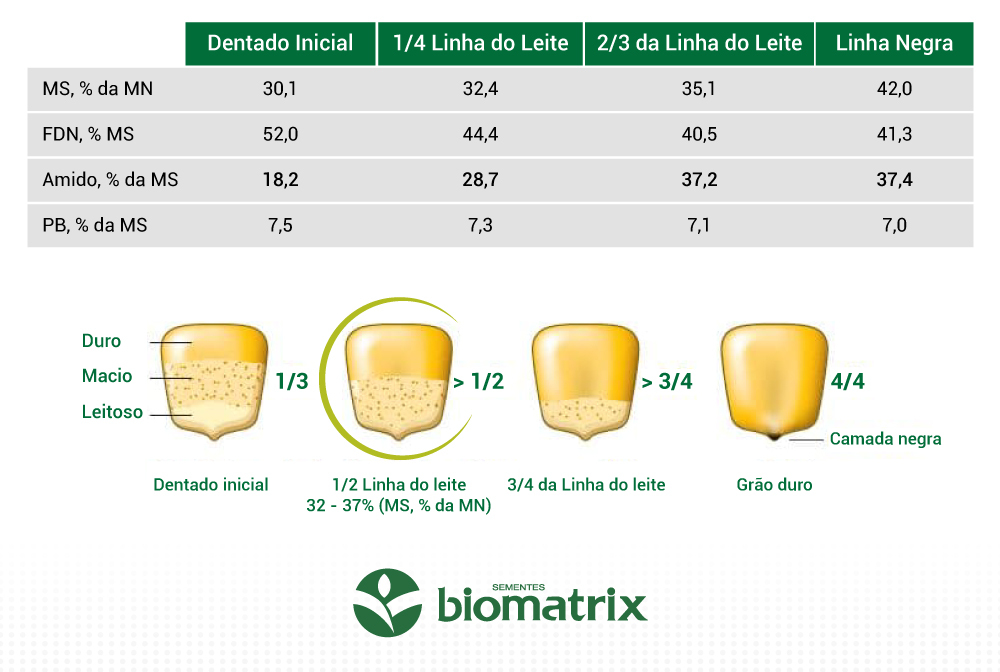

Do ponto de vista prático adotamos um método visual para determinar o melhor ponto de colheita.

Dessa maneira, o momento correto de começar a colheita é quando a linha do leite estiver na metade do grão.

Nesse ponto (1/2 da linha do leite), a planta de milho já depositou aproximadamente 90% do amido total presente no grão e possui umidade adequada para uma fermentação de qualidade. Ou seja, o teor de matéria seca estará em torno de 35%.

Processo de ensilagem: consequências da colheita antecipada

Lavouras fora do ponto ótimo de colheita podem trazer prejuízos diversos. Na figura abaixo temos o exemplo de uma lavoura fora do ponto (muito verde).

Nesse caso teremos prejuízos por não permitir que a planta acumule o seu máximo de amido, que pode ultrapassar 120 kg/ha por dia na fase de enchimento dos grãos.

Outros fatores indesejáveis quando se colhe uma lavoura muito verde, são as perdas de nutrientes por efluentes e a baixa qualidade de fermentação.

Geralmente essa fermentação é direcionada para acúmulos expressivos de ácido acético e butírico, oque reduz o consumo dos animais e possui cheiro desagradável, se tratado principalmente do ácido butírico.

Entretanto, o ácido acético possui um ponto positivo que é melhorar a estabilidade aeróbia das silagens evitando o crescimento de leveduras e reduzindo o aquecimento da silagem no painel e no cocho dos animais.

Processo de ensilagem: Consequências da colheita tardia

Lavouras muito secas também não são interessantes. Essa condição irá dificultar a compactação e reduzir a capacidade de fermentação do material. Portanto, devemos nos empenhar ao máximo para acertar no ponto ótimo de colheita (35% de MS e metade da linha do leite).

Porém, sabemos que no campo as coisas podem fugir do controle, e imprevistos acontecem. Como agir diante dessas situações?

Adianto que a melhor estratégia para trabalhar essas situações é optar por híbridos que possuem janela de colheita estendida.

Em casos de seca severa por exemplo, onde começa a senescer (morrer) folhas do baixeiro, e o produtor se apavora para colher, recomendamos o seguinte: Espere o grão chegar na metade da linha do leite, monitore para que a matéria seca não ultrapasse os 38% e reforce a atenção no tamanho de partícula e uniformidade do picado, que será nosso próximo assunto, e será crucial na eficiência de compactação.

Colheita e processamento

Outra questão envolvendo a colheita é o tamanho de corte. Essa decisão deve ser embasada em alguns critérios:

- Qual tipo de máquina o produtor irá utilizar (automotriz versus acoplada ao trator). Um ponto que devemos analisar com atenção são se as colhedoras possuem ou não processadores de grãos, os chamados cracker´s

- Qual categoria animal que irá receber essa silagem (gado de leite ou gado de corte)

- Qual a inclusão de forragem na dieta (alta ou baixa)

- Se existe uma segunda fonte de forragem na dieta (feno, pré-secado, etc)

De forma geral, o que devemos buscar em uma silagem, são grãos totalmente quebrados, com partículas uniformes, evitando a seleção pelos animais.

Para fazer a avaliação da uniformidade de partículas usamos o conjunto de peneiras Penn State, uma ferramenta desenvolvida pela Pennsylvania State University.

Nesse conjunto, cada peneira possui furos de diâmetros diferentes, dispostas umas sobre as outras.

A peneira superior tem orifícios de 19 mm, a segunda, de 8 mm, a terceira, de 4 mm e a bandeja inferior não tem aberturas (fundo).

Também é possível fazer a avaliação do processamento dos grãos com o teste do copo de 1 litro ou separação em água dos grãos. O fundamental é não haver grãos inteiros.

Recomendações de distribuição de partículas através do separador da Penn State em silagem de milho e dieta total para vacas de leite

Quando a colheita for realizada por colhedoras automotrizes que possuem os cracker´s, é possível aumentar o tamanho de corte e ajustar os rolos para que se obtenha a total quebra dos grãos.

Existem diversos tipos de cracker´s e cada um possui uma recomendação, mas de forma geral são ajustados a 1 mm entre rolos e tamanho de corte variando de 16 a 26 mm.

Quando utilizamos forrageiras acopladas a trator que não possuem cracker´s, o tamanho de corte deve ser ajustado para 6mm e é fundamental que se opte por híbridos de milho dentado para facilitar a quebra dos grãos.

Na Sementes Biomatrix temos híbridos específicos para silagem, como o BM 3066 e BM 3069. É possível ver nosso portfólio completo aqui.

Atenção para ajustar o tamanho de partículas cuidando com a velocidade da operação, de forma que possibilite uma perfeita compactação e consequentemente uma boa fermentação da silagem.

Veja mais sobre a etapa de colheita nesses episódios do BM Web:

Processo de ensilagem: enchimento e compactação

O enchimento vai depender do formato do silo. Silos trincheira devem ser feitos em forma de rampa, obedecendo uma inclinação máxima de 45 graus. Nunca mais do que isso.

É fundamental que se faça camadas finas de 15 a 20 cm para facilitar a compactação. Caso as camadas estejam ficando mais espessas, estique o comprimento da rampa.

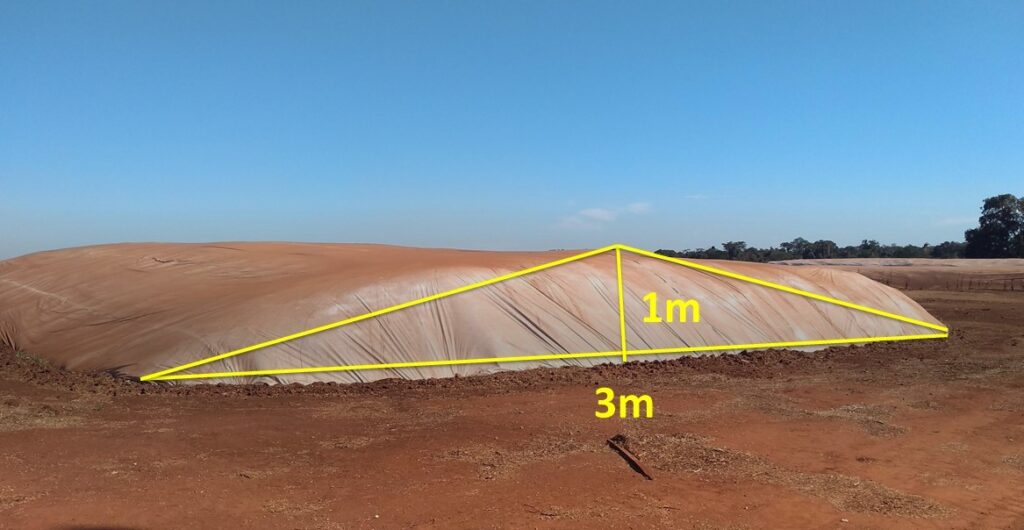

Em silos do tipo superfície, temos que obedecer a regra de largura do silo para altura de 3 x 1 (a cada 1 metro em altura, esse silo deve ter 3 metros de largura). Nesse tipo de silo, a compactação deve ser realizada no sentido longitudinal e transversal, por isso a importância da relação de largura e altura.

Fonte: Willian Santos

Outro ponto de atenção é quanto a taxa de compactação. Devemos ter uma taxa de compactação de no mínimo 30%.

Isso significa que necessitamos de 30% de peso em trator compactando o que chega de material no silo por hora.

Por exemplo, uma forrageira colhendo 20 toneladas por hora de silagem necessita de um trator de 6 toneladas compactando esse material no silo durante tempo igual ou superior ao de colheita.

Obedecendo essas recomendações, com certeza teremos densidades acima dos 600 kg/m3, expulsando boa parte do oxigênio, favorecendo uma boa qualidade de fermentação.

Processo de ensilagem: vedação do silo

O fechamento do silo deve acontecer de forma calma e cuidadosa. Obviamente que devemos optar por lonas de alta qualidade. Não podemos economizar com lona, já que é isso que vai garantir a qualidade do produto armazenado.

O fechamento deve iniciar pelas laterais, depois o fundo, terminando com a boca do silo. É extremamente importante que as operações de fechamento sejam bem feitas e a lona protegida de eventuais furos.

Processo de ensilagem: abertura do silo

Veja mais sobre o assunto neste episódio do BM Web:

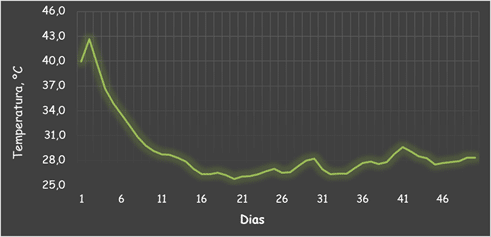

Do ponto de vista de fermentação, um silo com 15 dias de vedação já está pronto para uso. No gráfico abaixo podemos observar o comportamento da temperatura dentro do silo após o fechamento.

Logo após a vedação, a temperatura pode ultrapassar os 40ºC, atingindo a mínima temperatura após 15 dias de vedação.

Fonte: Willian Santos

Isso quer dizer que a fermentação diminuiu de intensidade, mas o processo não para, somente continua com menor intensidade.

No entanto, para se obter os ganhos máximos em digestão do amido, no caso de silagem de milho, é interessante que este silo permaneça fechado por pelo menos 60 dias.

Aqui cabe dizer que híbridos de grãos dentados alcançam a máxima digestão do amido com menos dias de vedação.

Na abertura, recomendo que a ponta do silo seja fornecida a novilhas. Isso devido a maior concentração de ácido butírico e algumas aminas biogênicas que podem inibir o consumo das vacas de leite e reduzir a produção.

Manejo de Retirada

Existem duas boas recomendações para manejo de retirada. A primeira delas é o avanço diário, obedecendo uma fatia de corte de pelo menos 30 cm/dia.

A segunda, é a relação de quilogramas de silagem por metro quadrado de painel de silo, sendo que devemos retirar 250 kg de silagem/m2 de painel.

Por exemplo, se temos um silo de 5×2 metros = 10 m2, isso quer dizer que devemos retirar por dia nesse painel 2500 kg de silagem em forma de fatia.

Veja também: Silagem de grão úmido: o que você deve saber para fazer a melhor!

Conclusão

Aqui vimos diversas recomendações que permitem um bom processo de ensilagem de milho. No entanto, lembramos que o primeiro passo para se fazer uma boa silagem é ter uma boa lavoura, cuidando desde o plantio de milho para silagem até a colheita.

Por isso, o estabelecimento com híbridos específicos para produção de silagem e uma condução correta da lavoura são fundamentais no processo.

Executando essas recomendações com bastante cuidado com certeza você terá uma silagem de altíssimo padrão de qualidade para ofertar aos seus animais. Aproveite todo esse conhecimento e boa ensilagem!

*Colaboração de Willian Santos, engenheiro agrônomo e Msc Produção Animal (UFLA).

Você conhecia todos esses detalhes do processo de ensilagem? Restou alguma dúvida? Deixe seu comentário abaixo!